工业企业

汽车行业各大主机厂质量审核要求

更多

点击排行

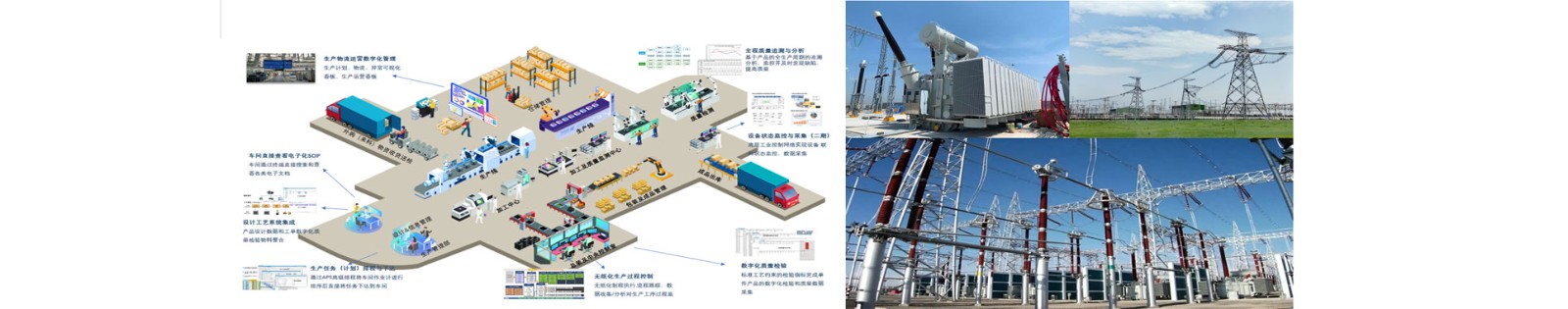

西华升腾 | 现代企业精益制造解决方案

2022-09-24 22:55

工业ERP系统解决方案

2023-04-14 18:33

西华升腾人力资源管理系统解决方案

2024-07-09 08:12

工业4.0时代,中小型机械制造企业如何应对?

2022-09-26 10:24

转发:工业和信息化部印发《电力装备制造业数字化转型实施方案》,附典型场景与案例分析!

2024-10-25 09:32

更多

最新资讯

为什么要数字化转型?数字化转型的本质是什么?分为哪几个阶段进行?

2024-12-02 12:23

转发:工业和信息化部印发《电力装备制造业数字化转型实施方案》,附典型场景与案例分析!

2024-10-25 09:32

一文读懂《智能制造典型场景参考指引》

2024-09-30 13:29

西华升腾人力资源管理系统解决方案

2024-07-09 08:12

工业企业人力资源管理要点,解决方案分析

2023-12-28 09:26